شیشه فلوت چیست- نحوه تولید شیشه فلوت

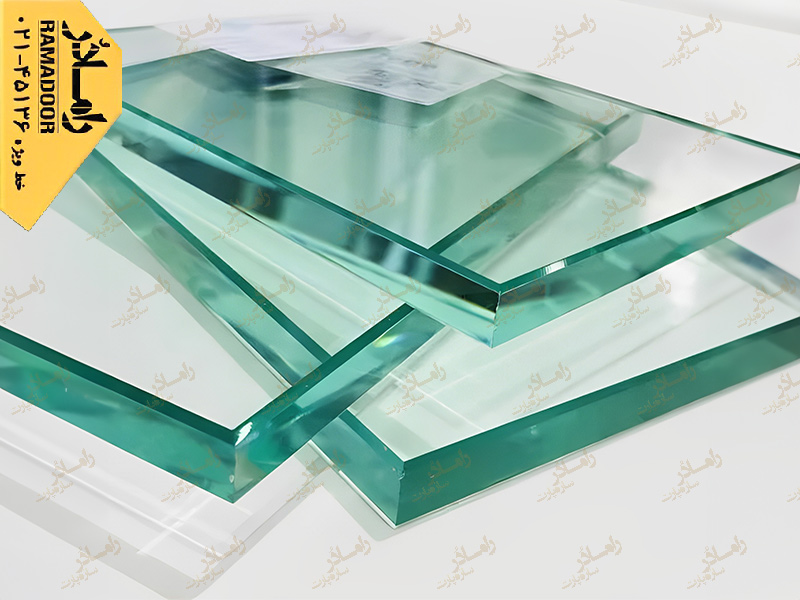

شیشه فلوت چیست؟

شیشه فلوت یک نوع شیشه است که در فرآیند تولید آن، شیشه ذوب شده را روی یک حوضچه قلع مذاب میریزند و آن را به آرامی میگذرانند تا به شکل یک لایه یکنواخت و صاف برسد. این فرآیند موجب حذف موج و حباب هوا از شیشه میشود و شیشه فلوت به نظر یکپارچهتر و بدون انحرافات ظاهر میشود. معمولاً این نوع شیشه برای کاربردهای مختلف از جمله ساخت پنجره، درهای شیشهای، و نمای ساختمانی استفاده میشود.

در سال 1959، پیلکینگتون این فرآیند تولید شیشه را به نام "شیشه فلوت" معرفی کرد و از آن زمان، این فرآیند به آرامی در صنعت شیشهسازی گسترش یافته است. با حضور حمام قلع در خط تولید، کیفیت شیشه فلوت بهبود یافته و از لحاظ محکمیت و یکنواختی به نتایج مطلوبی دست یافته است. این شیشهها اغلب از لحاظ ظاهری بدون موج و حباب هستند و از ضخامتهای مختلف تولید میشوند (از 0.5 تا 25 میلیمتر).

استفاده از شیشه فلوت در ساخت و ساز و دکوراسیون داخلی به دلیل کیفیت بالا و صفحهبندی یکنواخت آن، مورد توجه قرار گرفته است و امروزه به عنوان دیوارهای شیشه ای، نرده شیشه ای، پله شیشه ای و... مورد استفاده قرار می گیرد.

قیمت شیشه فلوت

قیمت شیشه فلوت معمولاً به عوامل متعددی بستگی دارد و ممکن است متغیر باشد. برخی از عواملی که بر قیمت شیشه فلوت تأثیر میگذارند عبارتند از:

1. ابعاد و ضخامت: ابعاد و ضخامت شیشه ممکن است به عنوان یکی از عوامل اصلی تعیین قیمت مدنظر قرار گیرد. شیشههای بزرگتر و ضخیمتر ممکن است هزینه بیشتری داشته باشند.

2. کیفیت شیشه: کیفیت تولید و ویژگیهای شیشه نیز میتواند تأثیر گذار باشد. شیشههای با کیفیت بالاتر ممکن است قیمت بالاتری داشته باشند.

3. تعداد و سفارش: تعداد شیشههایی که سفارش داده میشود نیز میتواند به عنوان یک عامل مهم در تعیین قیمت باشد. سفارشات بیشتر معمولاً با تخفیفهایی همراه میشوند.

4. نوع پروژه: استفاده از شیشه فلوت در پروژههای مختلف ممکن است به تغییر در قیمت منجر شود. برای مثال، استفاده در پروژههای ساختمانی ممکن است با قیمتهای متفاوتی همراه باشد.

5. تأثیرات بازار: شرایط بازار ممکن است بر قیمت شیشه تأثیر بگذارد. تغییرات در عرضه و تقاضا ممکن است به تغییر در قیمت منجر شود.

به دلیل متغیر بودن عوامل مختلف، برای دریافت قیمت دقیق تر، توصیه میشود با تامین کنندگان محلی یا شرکتهای تولید کننده شیشه تماس بگیرید.

تفاوت شیشه معمولی با شیشه فلوت

تفاوت شیشه معمولی با شیشه فلوت در مواد اولیه و فرآیند تولید آنها است:

تولید شیشه معمولی:

شیشه معمولی از موادی مانند پودر ماسه سنگ کوارتز، شن و ماسه سیلیس، فسیل پتاسیم، نمک گلابیر، و سایر مواد خام تهیه میشود. این مواد به نسبت مشخصی ترکیب شده و سپس در کوره با درجه حرارت بالا ذوب میشوند. شیشه معمولی میتواند به دو روش عمودی یا صاف کردن تخت تولید شود. ضخامت آن معمولاً 2، 3، 4، 5، 6 میلیمتر است.

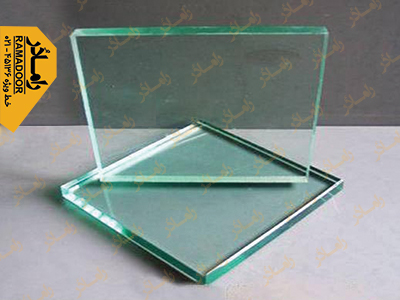

تولید شیشه فلوت:

برخلاف شیشه معمولی، شیشه فلوت از موادی مانند ماسههای دریایی، پودر ماسه سنگ کوارتز، خاکستر سودا، دولومیت، و دیگر مواد خام تولید میشود. در این روش، مواد به صورت مایعی شناور با ضخامت یکنواخت ایجاد میشوند. سپس از کمربند شیشهای جلا داده میشود و پس از سرد شدن، شیشه سخت میشود. ضخامت شیشه فلوت معمولاً در مقادیری مانند 4، 6، 8، 10، 12، 15، و 19 میلیمتر تولید میشود.

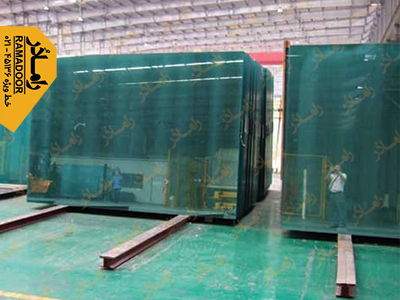

فرایند تولید شیشه فلوت

فرایند تولید شیشه فلوت به این صورت است که:

1. مواد اولیه:

این شیشه از موادی مانند ماسه دریایی، پودر ماسه سنگ کوارتز، خاکستر سودا، دولومیت و سایر مواد خام تولید میشود.

2. آمادهسازی مواد:

مواد خام به دمای بالا درآورده میشوند و وارد حمام قلع میشوند.

3. حمام قلع:

مواد در دمای بالا وارد حمام قلع میشوند. سپس دما کاهش مییابد و زمانی که به 700 درجه سانتیگراد میرسد، غلطکهای زوجی دو طرف لبههای شیشه را در بر میگیرند. این کار باعث ثابت ماندن عرض شیشه میشود.

4. تثبیت سطح:

پس از تثبیت سطح شیشه و تنظیم ضخامت، دما مجدداً افزایش مییابد و دمای نوار شیشه به 850 درجه سانتیگراد میرسد.

5. کنترل ضخامت:

در این مرحله، غلطکهای انتهایی سریعاً افزوده میشوند و ضخامت شیشه را کنترل میکنند. از موانع و میلههای گرافیتی برای کنترل حرکت مواد مذاب در حمام قلع استفاده میشود.

6. تولید شیشه فلوت:

این روش امکان تولید شیشه با ضخامتهای مختلف، از نازکترین تا ضخیمترین آن را فراهم میکند. برای تولید شیشههای خم شده در کورهها نیز از موانع و میلههای گرافیتی برای کنترل دقیق دور گردش مواد در حمام استفاده میشود.

این فرایند بهبود یافته و اصلاح شدهی فرآیند فلوت با کنترل دقیق دما و مواد، به تولید شیشه فلوت با کیفیت بالا و بدون کدری روی سطح منجر شده است.

از مشکلات تولید شیشه فلوت

مشکلاتی که در تولید شیشه فلوت به وجود آمد و راهحلهایی که برای آنها ارائه شد:

1. آلودگی ناخالصی:

لبه دیوار معلق ممکن بود درون مواد مذاب قرار گیرد و باعث آلودگی میشد. این مشکل با پوشاندن لبه دیوار معلق با پلاتین حل شد.

2. پیچیدگی تولید شیشه نازک:

در ابتدا، تولید شیشههای نازک با مشکلاتی روبرو بود. تلاشها برای کنترل ضخامت شیشه با تغییر سرعت غلطکهای انتهایی موفقیتآمیز نبود. طی تجربیات بیشتر، محققان متوجه شدند که نیاز به تحول در فرآیند تولید است.

3. تعادل بین ضخامت و عرض:

در تلاش برای تغییر ضخامت شیشه، سرعت غلطکهای انتهایی تغییر کرد. اما این تغییر باعث کاهش عرض ورقههای شیشه میشد. این نشان داد که تنظیم ضخامت با تغییر سرعت غلطکها به تنهایی کافی نیست.

4. کنترل ضخامت و ترکیب شیشه:

محققان با تغییر ترکیب شیشه و کار بر تعادل نیروهای کشش سطحی آن، موفق به تنظیم ضخامت بین 6 تا 7 میلیمتر شدند.

5. تغییر دما در حمام قلع:

به دلیل مشکلات در کنترل ضخامت و عرض شیشه، از تغییر دما در حمام قلع برای تنظیم ضخامت بهتر استفاده شد. این تغییرات منجر به کاهش مشکلات و بهبود فرآیند تولید شیشه فلوت شد.

مزایای استفاده از شیشه فلوت

استفاده از شیشه فلوت در مقایسه با دیگر انواع شیشهها، مزایای زیادی دارد:

1. شفافیت و زیبایی:

شیشه فلوت دارای شفافیت بالا و سطح صافی است که زیبایی و ظاهر شفافیتی به فضا اضافه میکند.

2. عدم وجود حباب و موج:

برخلاف برخی انواع شیشه دیگر، شیشه فلوت دارای حباب و موج نمیباشد، که باعث افزایش شفافیت آن میشود.

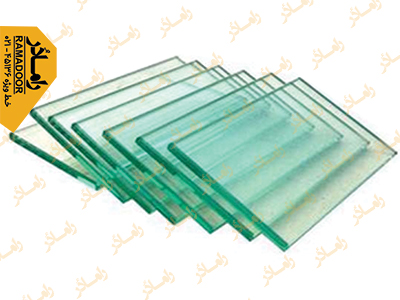

3. تنوع در ضخامت:

میتوان شیشه فلوت را با ضخامتهای مختلف تولید کرد، از شیشههای نازک تا شیشههای ضخیم، که این ویژگی امکان استفاده در انواع مختلف پروژهها را فراهم میکند.

4. قابلیت انعطاف پذیری:

شیشه فلوت با توجه به فرآیند تولید، از لحاظ انعطافپذیری بالایی برخوردار است که امکان استفاده در ساختارها و پروژههای مختلف را فراهم میکند.

5. قابلیت پذیرش رنگ:

شیشه فلوت قابلیت پذیرش رنگهای مختلف را دارد که این امکان را به طراحان میدهد تا در دکوراسیون و طراحی مختلف از طیف گستردهای از رنگها استفاده کنند.

6. مقاومت در برابر ضربه:

شیشه فلوت به دلیل فرآیند تولید ویژهای که از حرارت و سرمای بالا استفاده میکند، مقاومت بالایی در برابر ضربه دارد.

7. استفاده در پروژههای مختلف:

با توجه به خصوصیات فیزیکی و ظاهری شیشه فلوت، میتوان از آن در پروژههای مسکونی، تجاری و صنعتی بهره برد.

8. کاربردهای متنوع:

از شیشه فلوت در انواع کاربردها مانند ساختمانسازی، دکوراسیون داخلی، نمایشگاهها، مبلمان و غیره استفاده میشود.

9. توانایی تولید بصورت سفارشی:

شیشه فلوت میتواند بر اساس نیازهای خاص پروژهها تولید شود، از جمله شیشههای با رنگهای مختلف یا ضخامتهای ویژه.

10. مقاومت در برابر حرارت:

شیشه فلوت به دلیل تولید در دما تا دمای 250 درجه غیر مستقیم در برابر حرارت مقاومت دارد.

موارد مصرف شیشه فلوت

شیشه فلوت به دلیل ویژگیهای منحصر به فرد خود، در موارد مختلفی مورد استفاده قرار میگیرد. تعدادی از موارد مصرف شیشه فلوت عبارتند از:

1. ساختمانسازی:

- استفاده از شیشه فلوت در پنجرهها و دربها برای افزایش شفافیت و جلوگیری از حباب و موج.

2. دکوراسیون داخلی:

- استفاده در تزئینات داخلی منازل و مکانهای تجاری برای ایجاد ظاهری زیبا و شفاف.

3. نمایشگاهها و موزهها:

- استفاده در ویترینها و نمایشگاهها به منظور نمایش آثار هنری و اشیاء قیمتی.

4. مبلمان:

- استفاده از شیشه فلوت در ساخت میزها، ویترینها و بخشهایی از مبلمان برای افزایش زیبایی و شفافیت.

5. ساخت وسایل روشنایی:

- استفاده در تولید لوسترها، لامپها و وسایل روشنایی دیگر به دلیل قابلیت ترکیب با نور مصنوعی.

6. پروژههای هنری:

- استفاده در پروژههای هنری و معماری به عنوان مواد ساخت و تزئینی.

7. ساخت آینه:

- تولید آینهها با استفاده از شیشه فلوت به دلیل شفافیت و کیفیت بالا.

8. پنلهای آفیس:

- استفاده در ساخت پنلهای شفاف برای محافل آفیسی به منظور افزایش نوردهی و جلوگیری از حباب.

9. تولید سفارشی:

- استفاده برای تولید شیشههای با رنگهای خاص یا ضخامتهای ویژه براساس نیازهای خاص پروژهها.

10. پنلهای نمایش:

- استفاده در صنعت تولید پنلهای نمایش برای تلویزیون و مانیتورهای مختلف.

11. آثار معماری مدرن:

- استفاده در پروژههای معماری مدرن به دلیل خصوصیات زیبایی و فنی آن.

محصولات اصلی