مراحل ساخت شیشه | ماده اولیه شیشه چیست؟

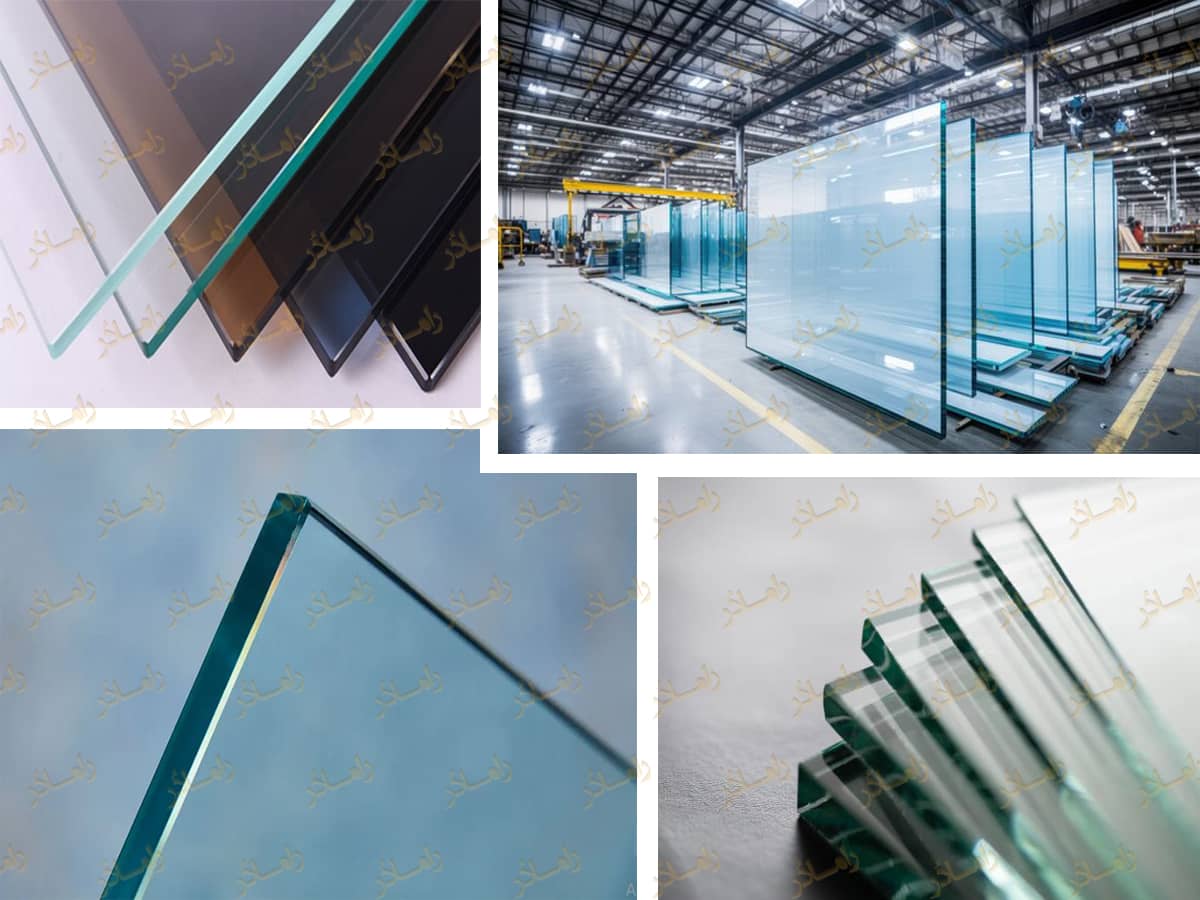

تولید شیشه از یک هنر دستی سنتی به صنعتی پیشرفته و دقیق تبدیل شده است. در گذشته، کورههای کوچک تنها قادر به ساخت نوعی شیشه محدود بودند، اما امروزه کارخانههای مدرن با بهرهگیری از فناوریهای اتوماتیک، انواع شیشههای مقاوم و زیبا را تولید میکنند.

فرآیندهای مکانیزه در آمادهسازی مواد اولیه، ذوب، شکلدهی و برش، باعث افزایش کیفیت، شفافیت و دوام شیشهها شده است.

کارخانه شیشه رامادُر نیز با استفاده از جدیدترین تجهیزات روز دنیا، شیشههای سکوریت و لمینت را با بالاترین استانداردها تولید میکند؛ محصولاتی که در فضاهایی مانند شیشه بالکن، پارتیشن و شیشه حمام، جلوهای مدرن و ایمن به ساختمانها میبخشند.

فهرست محتوا

شیشه چیست و از چه ساخته میشود؟

شیشه چیست؟

شیشه مادهای جامد، شفاف و غیرکریستالی است که از ذوب ترکیبات معدنی در دمای بالا بهدست میآید. این ماده در اثر سرد شدن سریع بدون تشکیل بلور، ساختاری آمورف (بیشکل) پیدا میکند و به همین دلیل در برابر فشار و تغییرات دما مقاومت خاصی دارد.

از نظر فیزیکی، چگالی شیشه معمولاً بین ۲٫۴ تا ۲٫۶ گرم بر سانتیمتر مکعب است و ضریب انتقال حرارت آن حدود ۰٫۸ تا ۱٫۰ وات بر متر کلوین میباشد؛ ویژگیای که باعث میشود شیشه تا حدی عایق حرارتی و صوتی نیز محسوب شود.

ویژگیهای برجسته شیشه

شیشه یکی از مواد مهندسی منحصربهفرد در صنعت ساختمان و تولیدات مدرن است که ترکیبی از زیبایی، استحکام و کاربردپذیری را در خود دارد. در ادامه، مهمترین ویژگیهای فیزیکی و عملکردی شیشه را بررسی میکنیم:

۱. شفافیت و عبور نور

- شیشه بهدلیل ساختار آمورف خود، امکان عبور نور تا بیش از ۹۰ درصد را فراهم میکند. این ویژگی، آن را به گزینهای ایدهآل برای نمای ساختمانها، پنجرههای دوجداره، ویترین فروشگاهها و شیشههای خودرو تبدیل کرده است.

- در نوع سکوریت و لمینت، فناوریهای پوششدهی خاص باعث کاهش تابش اشعه UV و افزایش بازده انرژی نیز میشوند.

۲. رفتار گرانروی و شکلپذیری

- در دمای بالا، شیشه حالت نیمهمایع پیدا میکند و رفتاری گرانرو (Viscous) دارد؛ یعنی بهآرامی جاری میشود و قابلیت شکلدهی بالا دارد.

- این خاصیت امکان تولید انواع فرمهای هندسی و ضخامتهای متفاوت را فراهم میکند. هنگام سرد شدن، ساختار مولکولی آن بینظم باقی میماند و باعث ایجاد شفافیت و صافی سطح بالا میشود.

۳. مقاومت مکانیکی و حرارتی (ویژه شیشه سکوریت)

- در فرآیند تولید شیشه سکوریت، حرارت تا حدود ۶۵۰ تا ۷۰۰ درجه سانتیگراد به شیشه داده میشود و سپس بهسرعت سرد میگردد. این عملیات موجب میشود تنشهای فشاری در سطح شیشه شکل بگیرد و مقاومت آن تا ۵ برابر بیشتر از شیشه معمولی شود.

- نتیجه این فرآیند، محصولی با استحکام بالا در برابر ضربه، شوک حرارتی و فشار باد است که در کاربردهایی مانند درب شیشهای، پارتیشن اداری، بالکن شیشهای و حفاظ فروشگاهی استفاده میشود.

۴. پایداری شیمیایی و دوام بالا

- شیشه در برابر بیشتر مواد شیمیایی و تغییرات آبوهوایی مقاوم است و با گذر زمان دچار تغییر رنگ یا خوردگی نمیشود. همین ویژگی باعث شده در محیطهای صنعتی، بیمارستانی و فضاهای روباز نیز مورد استفاده قرار گیرد.

برای انتخاب بهترین نوع شیشه بر اساس نوع پروژهتان، با کارشناسان رامادر تماس بگیرید.

مواد اولیه ساخت شیشه

اصلیترین مواد تشکیلدهنده شیشه شامل موارد زیر است:

- سیلیس (SiO₂): ماده پایه و تشکیلدهنده اصلی بدنه شیشه.

- کربنات سدیم (Na₂CO₃): کاهشدهنده نقطه ذوب سیلیس.

- آهک (CaCO₃): افزایشدهنده مقاومت شیمیایی و دوام شیشه.

- افزودنیهای اصلاحکننده: مانند آلومینا، اکسید منیزیم یا رنگدانهها برای کنترل شفافیت، رنگ و استحکام.

مراحل ساخت شیشه

فرآیند تولید شیشه مجموعهای از مراحل دقیق و هماهنگ است که از ترکیب مواد اولیه تا تولید محصول نهایی را شامل میشود. هر مرحله تأثیر مستقیمی بر شفافیت، مقاومت و کیفیت شیشه دارد.

۱. آمادهسازی مواد اولیه

در ابتدا موادی مانند سیلیس، کربنات سدیم، آهک و افزودنیهای خاص به نسبت دقیق با هم ترکیب میشوند. سپس این مواد آسیاب و الک میگردند تا اندازه ذرات یکنواخت شود. این مرحله نقش تعیینکنندهای در شفافیت نهایی شیشه دارد.

۲. ذوب در کوره

مواد آمادهشده وارد کورههای با دمای ۱۵۰۰ تا ۱۶۰۰ درجه سانتیگراد میشوند. در این دما، ترکیبات بهطور کامل ذوب شده و به حالت مایع یکنواخت درمیآیند. کیفیت ذوب تأثیر مستقیمی بر مقاومت و یکنواختی ضخامت دارد.

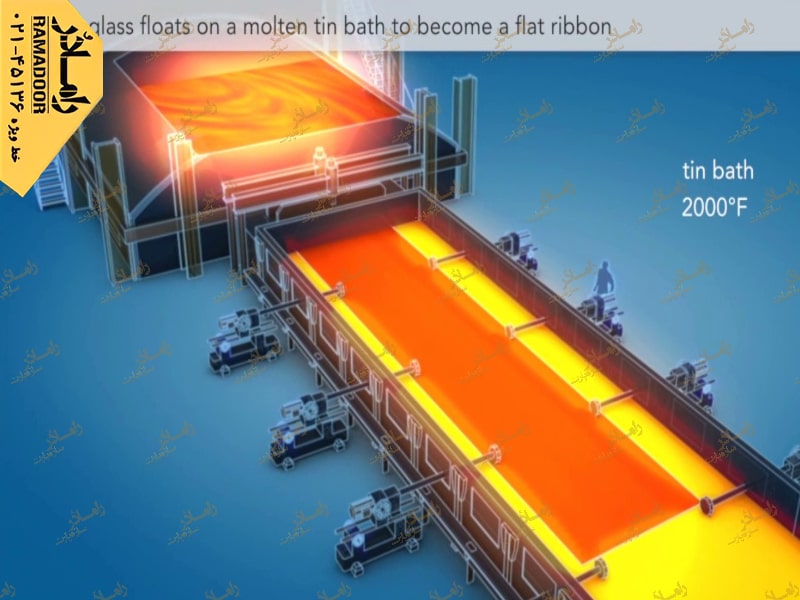

۳. شکلدهی (Forming)

مایع شیشه از کوره به حمام قلع (فرآیند فلوت) هدایت میشود تا سطحی صاف و بدون موج پیدا کند. در این مرحله میتوان ضخامت مورد نظر را تنظیم کرد. برای شیشههای خاص مانند سکوریت یا لمینت، از خطوط تولید متفاوتی استفاده میشود.

۴. بازپخت و سرد کردن کنترلشده (Annealing)

پس از شکلگیری، شیشه بهتدریج در تونل بازپخت (Lehr) سرد میشود تا تنشهای حرارتی از بین برود. اگر این مرحله بهدرستی انجام نشود، شیشه ممکن است در آینده دچار شکست یا ترک شود.

۵. برش و پرداخت نهایی

در پایان، شیشهها بهاندازههای استاندارد یا سفارشی برش خورده و لبهها پولیش میشوند. بستهبندی و کنترل کیفیت نهایی انجام میشود تا محصول آماده ارسال به بازار یا فرآیند سکوریت و لمینت باشد.

نکته کاربردی برای کاربران رامادر

در کارخانههای مدرن مانند رامادر، معمولاً از کورههای کانوکشن تخت استفاده میشود تا بالاترین کیفیت در شیشههای سکوریت و لمینت بهدست آید. این مدل ترکیبی از کیفیت، سرعت تولید و مصرف انرژی بهینه را ارائه میدهد.

کورههای تولید شیشه

کوره، قلب فرآیند تولید شیشه است و نقش اصلی را در کیفیت نهایی محصول ایفا میکند. بسته به نوع انرژی، سیستم گرمایش و نوع تولید، کورههای مختلفی در کارخانههای شیشهسازی استفاده میشوند.

۱. کورههای کانوکشن (Convection Furnace)

در این کورهها گرما از طریق گردش هوای داغ در داخل کوره به سطح شیشه منتقل میشود.

مزایا:

- توزیع یکنواخت دما در سطح شیشه

- تولید شیشه سکوریت با کیفیت بالا و بدون موج حرارتی

- کاهش احتمال شکست یا تغییر رنگ

نکته: هزینه ساخت و نگهداری این نوع کورهها بالاتر است، اما کیفیت خروجی بهطور قابل توجهی بهتر میباشد.

۲. کورههای المنتال (Elemental Furnace)

در این مدل، المنتهای حرارتی بهعنوان منبع گرما عمل میکنند و انتقال حرارت بهصورت مستقیم انجام میشود.

این نوع کورهها به دو مدل اصلی تقسیم میشوند:

مقایسه کورههای تخت و عمودی در تولید شیشه سکوریت

| نوع کوره | نحوه عملکرد | مزایا | معایب | کاربرد |

|---|---|---|---|---|

| کوره تخت (Horizontal) | شیشه روی رولرها در حالت افقی حرکت میکند. | یکنواختی بیشتر در حرارت، کیفیت سطح بالا، نرخ تولید بالا | نیاز به فضای بیشتر | متداولترین نوع در تولید شیشه سکوریت |

| کوره عمودی (Vertical) | شیشه در حالت عمودی آویزان میشود. | اشغال فضای کمتر | احتمال افتادن جای گیرهها و خمیدگی شیشه، ظرفیت تولید پایینتر | استفاده محدود در پروژههای خاص |

نکات فنی و کنترل کیفیت در تولید شیشه

فرآیند تولید شیشه تنها به ذوب مواد اولیه و شکلدهی محدود نمیشود؛ بلکه کنترل کیفیت دقیق در تمام مراحل تولید، نقش تعیینکنندهای در استحکام، شفافیت و ماندگاری محصول دارد.

۱. کنترل کیفیت مواد اولیه

پیش از ذوب، ترکیبات اصلی شیشه (سیلیس، کربنات سدیم، سنگ آهک و افزودنیها) مورد آنالیز شیمیایی و فیزیکی قرار میگیرند تا از خلوص بالا و عدم وجود ناخالصی اطمینان حاصل شود.

- استفاده از سیلیس با خلوص بیش از ۹۹٪

- کنترل رطوبت و دانهبندی مواد

- حذف ذرات آهن برای افزایش شفافیت

۲. کنترل دما و یکنواختی ذوب

- در مرحله ذوب، دمای کوره بین ۱۵۰۰ تا ۱۶۰۰ درجه سانتیگراد تنظیم میشود.

- برای اطمینان از کیفیت، از سنسورهای حرارتی دیجیتال و سیستمهای PID کنترل دما استفاده میشود تا توزیع حرارت کاملاً یکنواخت باشد و هیچ حباب یا ناپیوستگی در ساختار شیشه ایجاد نشود.

۳. آزمونهای کنترل ضخامت و شفافیت

- پس از خروج از کوره، شیشهها توسط دستگاههای لیزری اندازهگیری ضخامت و سیستمهای نوری کنترل شفافیت (Optical Clarity Test) بررسی میشوند.

- هر گونه ناهماهنگی یا موج سطحی باعث حذف شیشه از خط تولید میشود.

۴. آزمونهای مقاومت حرارتی و مکانیکی

برای اطمینان از دوام بالا، بهویژه در شیشه سکوریت و شیشه لمینت، چند آزمون کلیدی انجام میشود:

- آزمون شوک حرارتی: قرار دادن شیشه در دمای بالا (۲۹۰ تا ۳۰۰ درجه) و سپس سرد کردن ناگهانی برای بررسی شکست.

- تست ضربه گلوله (Ball Drop Test): رهاسازی گلوله فولادی از ارتفاع مشخص برای سنجش مقاومت مکانیکی.

- تست فشار باد و انبساط: شبیهسازی شرایط محیطی واقعی برای بررسی تغییر شکل و شکست.

۵. کنترل نهایی و بستهبندی ایمن

- در مرحله آخر، شیشههایی که از تمام تستها سربلند بیرون میآیند، کد QC اختصاصی دریافت میکنند و با روکشهای ضدخش بستهبندی میشوند تا در حین حملونقل آسیبی نبینند.

دستهبندی انواع شیشه در صنعت

بر اساس نوع فرآیند تولید و کاربرد، شیشهها به چند گروه اصلی تقسیم میشوند:

| نوع شیشه | ویژگیها | کاربرد |

|---|---|---|

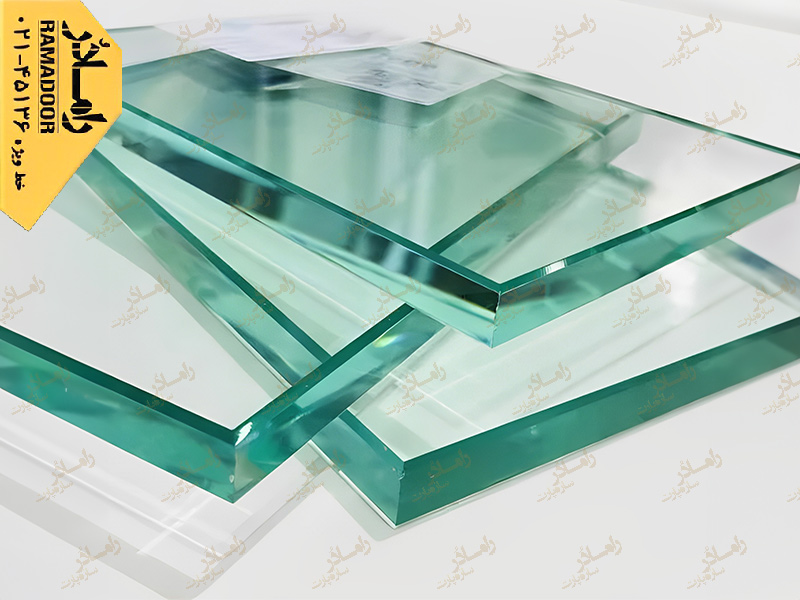

| شیشه فلوت (Float Glass) | سطح صاف، شفافیت بالا، ضخامت یکنواخت | پایه تولید سایر شیشهها، شیشه ساختمانی |

| شیشه سکوریت (Tempered Glass) | مقاوم در برابر ضربه و حرارت، ایمن | شیشه بالکن، درب و پارتیشن |

| شیشه لمینت (Laminated Glass) | دارای لایه میانی PVB برای ایمنی بالا | نمای ساختمان، سقف شیشهای |

| شیشه دوجداره (Double Glazed) | عایق حرارت و صدا، مصرف انرژی کمتر | پنجرههای مدرن و اداری |

| شیشه رنگی یا رفلکس | فیلتر نور و حفظ حریم خصوصی | ساختمانهای تجاری و نماهای خاص |

منابع

“Glass Manufacture – an overview”

بخشهایی از این منبع در ScienceDirect درباره روشهای تولید شیشه و مراحل مختلف صنعتی شیشهسازی صحبت میکند. ScienceDirect“Glass Manufacturing Process | How is Glass made” — Saint-Gobain

سایت صنعتی معتبر Saint-Gobain روند تولید شیشه، مواد اولیه و فرآیند فلوت را به خوبی شرح داده است. in.saint-gobain-glass.com

محصولات اصلی

مواد تشکیل دهنده شیشه چیست؟

شیشه از موادی چون ماسه، آهک، کربنات سدیم، سیلیس تشکیل یافتهاند.

آیا معادن سیلیس در کشورمون وجود دارد یا به صورت واردات در اخیار کارخانجات مادر قرار می گیرد؟

ایران دارای معادن بسیار زیاد سیلیس می باشد و خود یکی از بزرگترین صادر کننده سیلیس در جهان می باشد.

جام های تولید شیشه در چه ابعادی برش می خورد؟

اصولا شیشه خام را با هر ابعادی می توان در کارخانه مادر برش داد و شیشه ها در فرایند تولید به صورت یک پارچه می باشد و آنها را به ابعاد سفارشی کارخانجات سکوریت برش می دهند. جا به جایی شیشه ها موضوعی هست که نمیتوان شیشه ها را از حدی بزرگتر تولید کرد.

کارخانجات مادر تولید شیشه کدامند؟

از بزرگترین کارخانجات مادر می توان به کارخانه فلوت کاوه، اردکان یزد، شیشه قزوین و شیشه آذر تبریز اشاره کرد.